5 consejos para reducir el consumo de aire comprimido

Todos los compresores de aire instalados de forma permanente consumen electricidad. Si bien parece obvio de qué se trata, lo cierto es que la factura de energía es una parte importante del costo total de la instalación. Incluso en VSD o VV, compresores de velocidad variable de alta eficiencia, la electricidad representa el 50% del gasto, además del mantenimiento y la inversión inicial en el propio equipo.

A menudo, el mal funcionamiento del compresor de aire acaba teniendo un impacto relevante en las cuentas de la empresa. Para evitar desperdicios, tanto de tiempo como de dinero, ofrecemos estos cinco consejos para reducir el consumo de aire comprimido.

Identificar, reparar y prevenir fugas de aire

Prestar atención a las fugas es realmente importante porque para contrarrestar la pérdida de aire, el compresor trabajará más duro, lo que implicará un mayor consumo de energía. Aunque los medios actuales de localización de fugas no permiten cuantificar con precisión su impacto económico (no es posible medir instantáneamente el caudal perdido), podemos estimar algunas cifras:

Una fuga de un milímetro de diámetro funcionando a una presión de funcionamiento de 7 bares perderá 1,2 litros por segundo y 0,4 kW; un agujero de 1 cm de diámetro, 124 litros por segundo y 43 kW. Esta cuantificación solo se puede hacer con la planta parada, midiendo el consumo energético de los compresores, pero estas estimaciones indican un aumento significativo en el consumo de aire comprimido.

Debemos tener en cuenta que una instalación aérea está «viva» y que, por tanto, es es muy probable que ocurra una fuga tarde o temprano. Identificar y reparar fugas es tan importante como implementar un protocolo de inspección periódica para monitorear toda la instalación. Esta es la única forma de luchar contra pérdidas innecesarias.

Apague los compresores de aire cuando no estén en uso

La interrupción del suministro de aire en aplicaciones no funcionales reduce el consumo de aire comprimido. En otras palabras, apagar el equipo durante la noche o los fines de semana evita el desperdicio de aire en las líneas de producción que no funcionan. La integración de controladores y sistemas centralizados permite la gestión automática de la demanda de aire comprimido y ahorra una gran cantidad de energía.

Determine el costo del aire comprimido para cada máquina o proceso

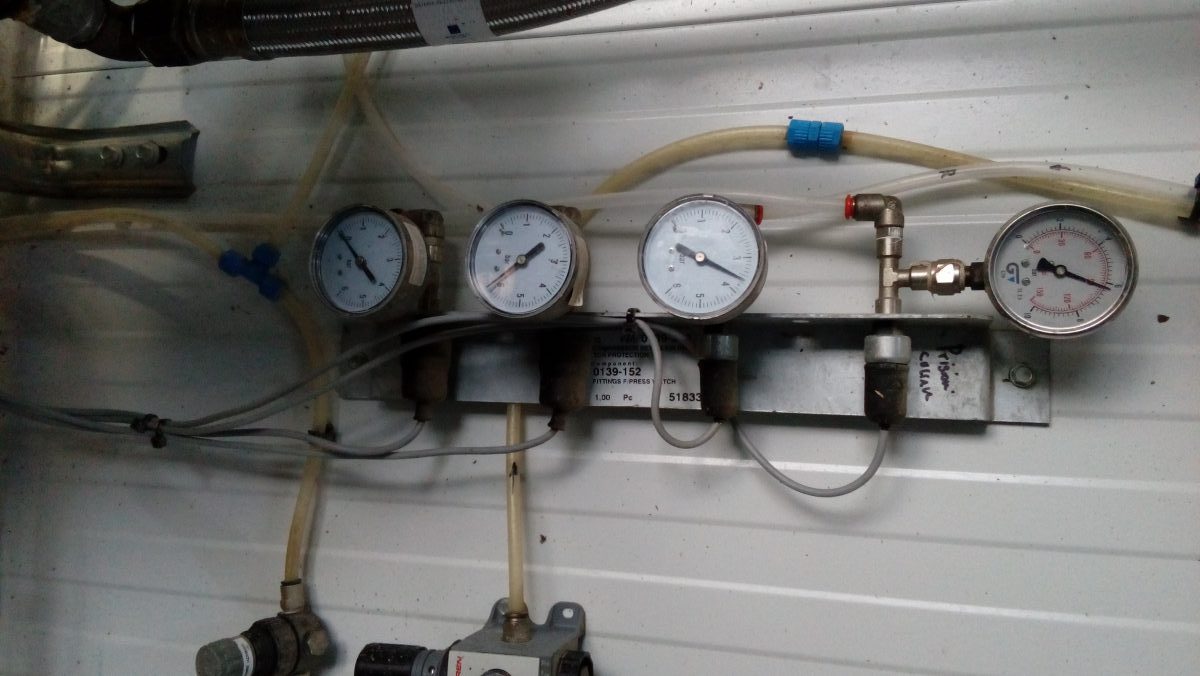

Medir con precisión el consumo de aire comprimido en una fábrica, así como la energía consumida, permite evaluar correctamente el costo real de la planta de producción. Ésta es la única forma de establecer una medida que sirva de base para, a lo largo del tiempo, monitorear el rendimiento del equipo, implementar mejoras, optimizar los recursos disponible y reducir el consumo de aire comprimido.

Utilice solo el aire comprimido necesario

La presión de funcionamiento afecta directamente la potencia requerida. Una presión más alta significa un mayor consumo de energía: en promedio, un 8% más de energía por cada aumento de 1 bar. El aumento de la presión de funcionamiento para compensar la caída de presión siempre conduce a un deterioro de los costes operativos.

A pesar del impacto económico adverso, es una práctica común aumentar la presión del compresor para compensar las caídas de presión causadas por líneas de menor tamaño o filtros obstruidos. En una instalación con múltiples filtros y tiempos de funcionamiento prolongados, la caída de presión puede ser alta y costosa si no se mantiene adecuadamente.

En aplicaciones de moldeo por soplado, el consumo de aire comprimido depende en gran medida de la presión utilizada. Además, el soplado sin boquillas especiales también empeora el desperdicio de aire, lo que afecta el consumo de energía. Si el proceso es de aire, considere usar boquillas neumáticas. Pueden reducir el consumo en al menos un 30%.

Analizar la necesidad simultánea de aire comprimido

El punto de mayor demanda de aire comprimido rara vez coincide con la suma del consumo de todas las herramientas y aplicaciones neumáticas. De hecho, no todas las máquinas funcionan simultáneamente. En otras palabras, no todos los procesos tienen lugar al mismo tiempo.

El estudio y análisis de estos valores pico (los puntos de mayor demanda de aire comprimido) y de la frecuencia con la que se producen, permite definir si la instalación se adapta a las necesidades reales o si, por ejemplo, dispone de un tanque de aire local secundario, esto mejoraría el rendimiento del sistema.

Estos consejos pueden ayudar a reducir los usos inapropiados del aire comprimido, pero el verdadero costo de operación solo puede calcularse midiendo con precisión el caudal demandado y el consumo de energía utilizado para producirlo.