Cómo elegir el tamaño de un compresor

Seleccionar el tamaño correcto de un compresor es una decisión que puede salvar a nuestro negocio de derrochar miles euros cada año, o expresado de otra manera más contable, en el balance final del año obtener más o menos beneficios.

Para elegir el compresor ideal, siempre debes tener en cuenta algunos puntos básicos para no cometer errores a la hora de tomar esa decisión. Descubra aquí cómo elegir el tamaño de un compresor en este articulo nuevo que os traemos al blog.

👉Puntos a considerar al elegir su compresor

✅ Determine la presión máxima de funcionamiento del compresor

Por ejemplo, si necesitamos una presión máxima de 6,5 bar (g) en los puntos de trabajo e instalamos un compresor que funciona a una presión de 10,0 bar (g), con una presión máxima de trabajo de 12,0 bar (g), en lugar de un compresor funcionando a 7,5 bar (g), con una presión máxima de trabajo de 8,5 bar (g), trabajaremos con un consumo específico superior a 0, 94 kW/ m3/ min. Si consideramos una empresa que trabaja 6000 h / año con un consumo medio de 10.000l/m y un coste energético de 0,12 € / kWh, con la instalación del compresor de 8,5 bar (g) obtendremos un ahorro de 6750 € / año. Otro problema a la hora de determinar la presión máxima de trabajo del compresor es que la caída de presión siempre debe tenerse en cuenta del sistema de tratamiento de aire comprimido y la posible pérdida de presión en la red general.

✅ Definir el caudal que debe producir el compresor para cubrir las distintas demandas de aire comprimido que pueda tener la instalación.

Para ello es necesario conocer los flujos de consumo máximo, medio y mínimo, así como los periodos de uso de dicho consumo, y si serán muy variables o continuos, aplicando las tasas de uso de simultaneidad de los puntos de consumo. De esta forma, determinaremos el caudal máximo del compresor, si debe ser de flujo variable o fijo, e incluso si es más eficiente instalar varios compresores de menor capacidad que una sola unidad para el flujo total.

También puede suceder que el nuevo compresor esté contemplado para ampliar una instalación existente. Al definir la duplicación de equipos y dimensionar el flujo o caudal de los mismos se debe considerar la importancia de una interrupción inesperada del compresor, con el consiguiente coste que provocaría una parada de producción. En plantas donde se debe garantizar la continuidad de la producción de aire comprimido, las soluciones más eficientes energéticamente cuentan con un mínimo de 3 compresores, y también dejando uno de los compresores de velocidad variable en la mayoría de instalaciones.

👉Ejemplo de aplicación real

Como ejemplo concreto, podemos analizar el caso de una empresa de envasado nacional que trabaja 24 horas, en 3 turnos, donde el Aire comprimido es utilizado en líneas de producción con consumo variable entre 6000l/min y 19000l/min dependiendo del turno.

La presión en los puntos de consumo varía entre 3,5 bar (g) y 6,0 bar (g), excepto en un punto de consumo donde se requiere una presión de 11,0 bar (g) con un caudal de consumo de 500 l/min. Para cubrir esta demanda de aire comprimido, esta planta contaba con 2 compresores de tornillo rotativos con una potencia nominal de 110 kW, con un avance de 14.000l/min y una presión máxima de trabajo de 13,0 bar (g).

A primera vista, con esta solución de un par de compresores, esta empresa cubría sus necesidades, ya que obtuvimos un caudal total de 28.0000l/min con una presión de funcionamiento superior a 11,0 bar (g). Pero es obvio que este sistema de compresores desde el punto de vista energético era muy deficiente, y también desde el punto de vista de la seguridad del suministro, porque en caso de parada de uno de los dos compresores, el otro no puede abastecer los altos flujos de consumo de la planta, originando que se quedaran ciertas maquinas sin funcionar.

Para corregir estas deficiencias, era necesario rediseñar el sistema del compresor reemplazando las dos unidades existentes.

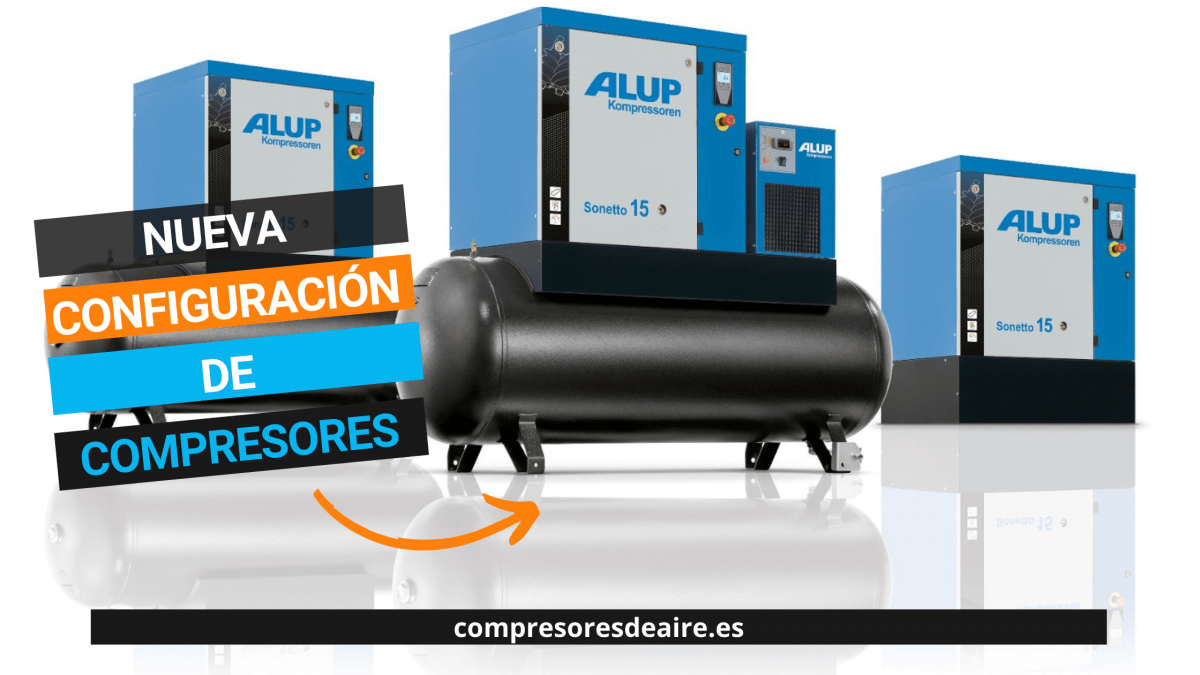

La nueva configuración consta de tres compresores con una presión máxima de 8,5 bar (g) que funcionan con una presión de ajuste de 7,0 bar (g). Dos de las unidades son de velocidad fija, la tercera es de flujo variable. Los caudales están dimensionados para que con cualquier combinación de dos compresores se pueda proporcionar el consumo máximo de la instalación, y también está diseñado para evitar agujeros de caudal cuando el compresor de velocidad variable está funcionando teniendo a uno de los de velocidad fija en reserva para que arranque si es necesario.

De esta manera se gestionaría muy bien, diríamos que al máximo, la eficiencia energética y el ahorro económico. Para el punto de consumo con una presión de funcionamiento de 11,0 bar (g), se instaló un compresor Booster, amplificador de presión, con un pequeño depósito de 300 litros. Con esta solución, y después de poco más de un año de trabajo, se ha demostrado en la práctica que este sistema que se plantea de compresores de aire ha generado un ahorro anual superior a 28.000 €.

En definitiva, para saber elegir el tamaño de un compresor y obtener el mayor ahorro energético y económico, la colaboración de un experto en aire comprimido. Ya sea para una nueva instalación o para realizar la ampliación de una instalación existente. Si este es tu caso, no dudes en contactar con Sedel Aircomp Systems. Estaremos encantados de ayudarle a encontrar la solución más eficaz para su instalación de aire comprimido.